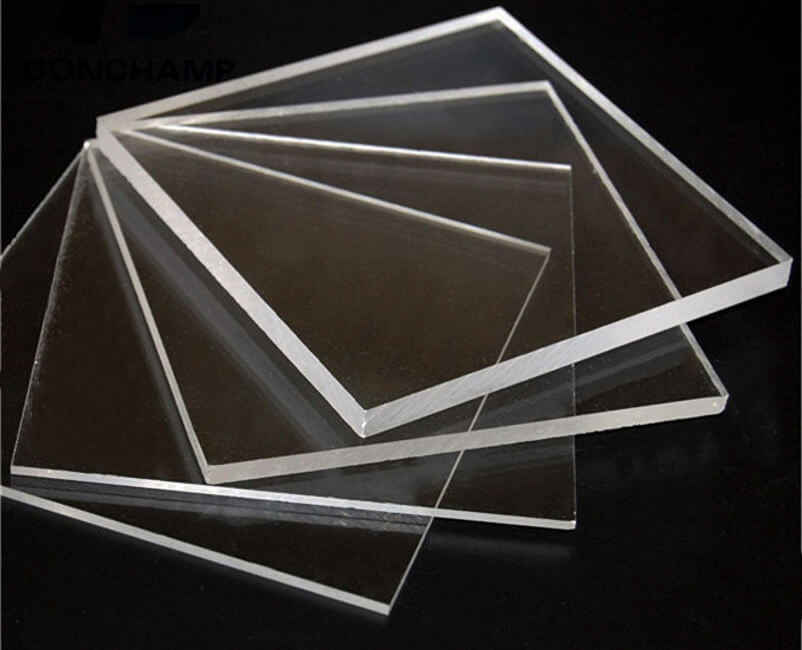

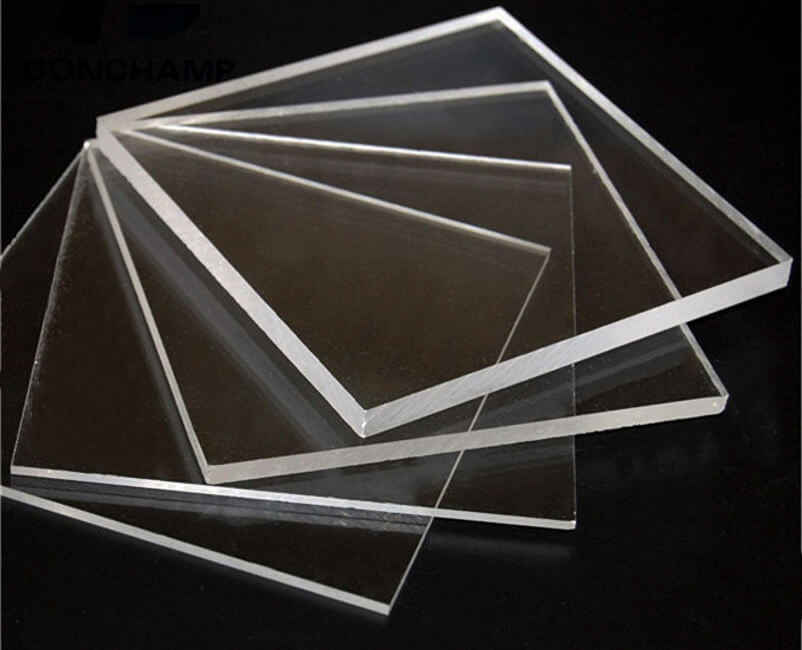

În procesul de producere Foi acrilice clare , asigurarea uniformității grosimii și a netezimii suprafeței sunt obiective cheie de control al calității. Aceste două caracteristici afectează în mod direct proprietățile optice, proprietățile mecanice și efectele finale de aplicare ale foilor acrilice. Următoarele sunt tehnologii specifice de producție și măsuri de control al calității:

Controlul uniformității grosimii

Selecția și proporția de materii prime

Utilizați monomerul de metacrilat de metil (MMA) de înaltă calitate ca materie primă pentru a asigura consistența și stabilitatea reacției de polimerizare.

Adăugați cantități adecvate de agenți reticulați, inițiatori și alți aditivi pentru a optimiza proprietățile de fluiditate și de întărire ale materialului.

Alegerea procesului de producție

Metoda de turnare

Metoda de turnare poate controla mai bine uniformitatea grosimii prin injectarea monomerului lichid în matriță pentru polimerizare.

Proiectarea și precizia de fabricație a matriței sunt cruciale, iar decalajul matriței trebuie controlat strict pentru a asigura o grosime constantă a foii.

În timpul procesului de polimerizare, este utilizat un sistem constant de încălzire a temperaturii (cum ar fi o baie de apă sau o circulație a aerului cald) pentru a asigura o distribuție uniformă a temperaturii pentru a evita abaterea de grosime cauzată de supraîncălzirea locală sau de răcirea inegală.

Metoda de extrudare

Metoda de extrudare este potrivită pentru producția pe scară largă prin extrudarea materialului acrilic topit printr-un șurub.

Utilizați sistemul de proiectare și control al capului de matriță de înaltă precizie pentru a asigura debitul și presiunea stabilă a materialului topit.

Instalați echipamente de detectare a grosimii online (cum ar fi manometru cu grosimea laserului) pentru a monitoriza grosimea foii în timp real și pentru a face ajustări automate.

Proces de răcire și solidificare

Rata de răcire are o influență importantă asupra uniformității grosimii. Răcirea neuniformă poate duce la distribuirea inegală a tensiunii interne, ceea ce poate provoca variația grosimii.

În metoda de turnare, un proces de răcire lent și uniform (cum ar fi răcirea segmentată) poate reduce stresul intern.

În metoda de extrudare, utilizați role de răcire sau rezervoare de apă de răcire și asigurați -vă că temperatura și debitul mediului de răcire sunt consistente.

Monitorizare online și control de feedback

Instalați instrumente de măsurare a grosimii de înaltă precizie (cum ar fi manometrele cu grosime cu ultrasunete sau calibrele cu grosime infraroșie) pentru a monitoriza grosimea foii în timp real în timpul procesului de producție.

Feedback Datele de măsurare către sistemul de control pentru a ajusta automat parametrii decalajului sau extrudarea pentru a se asigura că abaterea grosimii se află în intervalul admis (de obicei ± 0,1 mm sau mai puțin).

Controlul netezimii suprafeței

Precizia matrițelor și echipamentelor

Metoda de turnare

Suprafața matriței trebuie lustruită cu o precizie ridicată pentru a obține un efect oglindă (valoarea RA este de obicei mai mică de 0,05μm). Utilizați materiale de mucegai de înaltă calitate (cum ar fi oțel inoxidabil sau matrițe cromate) pentru a preveni uzura sau coroziunea la suprafață.

Metoda de extrudare

Suprafața de ieșire a capului de matriță de extrudare trebuie să fie foarte lustruită pentru a se asigura că materialul topit curge fără zgârieturi sau texturi.

Suprafața rolei de răcire trebuie, de asemenea, să fie lustruită și curățată cu precizie în mod regulat pentru a preveni aderarea impurităților.

Fluiditatea materialului topit

Asigurați -vă că materialul acrilic topit are o fluiditate bună pentru a evita rugozitatea suprafeței din cauza vâscozității excesive.

În metoda de extrudare, optimizați proiectarea șurubului și temperatura de încălzire pentru a plastiiza complet și a distribui uniform materialul.

Proces de răcire și modelare

Procesul de răcire este esențial pentru netezimea la suprafață. Dacă viteza de răcire este prea rapidă, poate provoca ondulări sau semne de stres pe suprafață.

În metoda de extrudare, utilizați un sistem de răcire cu mai multe etape (cum ar fi răcirea cu apă de răcire a aerului) pentru a reduce treptat temperatura pentru a evita defectele de suprafață cauzate de răcirea rapidă.

În metoda de turnare, asigurați -vă uniformitatea suprafeței matriței în contact cu materialul pentru a evita bule sau impurități care afectează calitatea suprafeței.

Proces post-procesare

Politează foaia acrilică finisată (cum ar fi lustruirea flăcării sau lustruirea mecanică) pentru a îmbunătăți în continuare netezimea suprafeței.

Utilizați acoperire antistatică sau acoperire anti-zgârietură pentru a reduce deteriorarea suprafeței în timpul transportului și utilizării.

Măsuri de control al calității

Testarea materiei prime

Efectuați testarea cuprinzătoare a materiilor prime înainte de producție, inclusiv puritatea, vâscozitatea și distribuția greutății moleculare, pentru a asigura performanțe materiale stabile.

Optimizarea parametrilor de proces

Dezvoltați un tabel detaliat de parametri de proces, inclusiv temperatura, presiunea, rata de răcire etc., și implementați -l strict.

Calibrați regulat echipamentele de producție (cum ar fi matrițe, extrudere, sisteme de răcire) pentru a le asigura exactitatea de funcționare.

Testarea produsului finit

Utilizați echipamente de măsurare de înaltă precizie (cum ar fi mașini de măsurare cu trei coordonate, contoare de rugozitate a suprafeței) pentru a proba și testa produsele finite.

Verificați dacă proprietățile optice (cum ar fi transmisia și ceața) respectă standardele și asigurați -vă că netezimea suprafeței îndeplinește cerințele.

Prin adoptarea tehnologiilor avansate de producție (cum ar fi turnarea sau extrudarea), matrițele și echipamentele de înaltă precizie și procesele de monitorizare online și post-procesare strictă, calitatea și consistența produselor pot fi îmbunătățite în mod eficient. Aceste măsuri nu pot satisface doar nevoile scenariilor de aplicare de ultimă generație, ci și să îmbunătățească eficiența producției și satisfacția clienților.

Engleză

Engleză 中文

中文 Español

Español